封裝材料選項

例如,聚氨酯材料提供優異的柔韌性,特別是在低溫下,相對于環氧樹脂類來說是一個主要優點。有機硅樹脂也可以在低溫下提供這種靈活性,并提供優異的高溫性能,超過其他現有的化學成分。有機硅產品通常也更昂貴。

環氧樹脂類非常堅固,在各種惡劣環境中提供卓越的保護。它們是具有低熱膨脹系數的剛性材料,并且在一些情況下可以在產品中加入一定程度的柔性。封裝樹脂的加入可以為各種應用產生大量的具有定制性能的產品;因此,建議與相關材料供應商詳細討論應用。

應用屬性

不管選擇的散熱產品的類型如何,還有一些關鍵屬性也必須考慮。這些可以是相當簡單的參數,例如設備的操作溫度、電氣要求或其他限制條件,如粘度、固化時間等。

其他參數對于設備來說更為重要,而僅僅一個數值可能不足以選定正確的產品。 熱導率是一個主要的例子。熱導率單位為瓦/米·度(W/m·K),代表材料的熱傳導能力。堆積導熱率值建立在大多數產品數據表上,可以很好地反映預期的熱傳導水平,從而可以比較不同的材料。

但是,只依賴堆積導熱率值不一定會有最有效的熱傳遞。

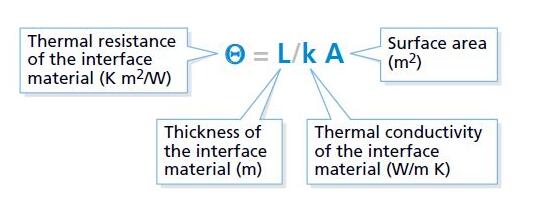

熱阻的單位是K·m2 /W,是熱導率的倒數,它考慮了界面厚度。盡管度量標準取決于接觸面和施加的壓力,但是可以遵循一些一般規則來確保熱阻值最小,從而將傳熱效率最大化。

例如,相比在界面處使用的傳熱化合物,金屬散熱器具有更高的熱導率,所以只需要使用薄薄的一層該化合物。在這種情況下,增加厚度只會增加熱阻。使用圖3中的公式,就可以比較出使用50 μm的熱膠和0.5毫米厚度的導熱墊產生的熱阻差異。因此,較低的界面厚度和較高的熱導率可以最大程度地改善熱傳遞。

圖3. 了解熱阻公式是選擇最佳熱材料時所必需的。

應用方法

我們在產品選擇中需要考慮另一個重要因素 - 散熱管理材料的應用。 無論是封裝化合物還是界面材料,導熱介質中的任何間隙都會導致散熱速率的降低。

對于導熱封裝樹脂來說,成功的關鍵是確保樹脂可以在單元周圍流動,包括進入任何小間隙。這種均勻的流動有助于去除任何氣隙,并確保在整個單元中不產生熱量。為了實現這種應用,樹脂需要正確的導熱性和粘度。通常,隨著樹脂的導熱性增加,粘度也增加。

對于界面材料來說,產品的粘度或應用時可能的最小厚度對熱阻有很大的影響。因此,與具有較低堆積導熱率、較低粘度的產品相比,高導熱性、高粘度的化合物雖然不能均勻地擴散到表面上,但是具有較高的耐熱性和較低的散熱效率值。為了將傳熱效率最大化,用戶需要解決堆積導熱率、接觸電阻、應用厚度和工藝。

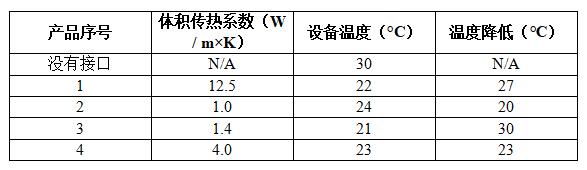

表2突出了需要考慮這些要求。通過測量使用中的發熱裝置的溫度,比較散熱的潛在差異。這些結果是基于一名終端用戶的工作得出的,其所有產品都是熱界面材料,使用相同厚度,使用相同的方法。

表2. 如Cree XLamp LED所示,導熱接口材料特性直接影響LED器件的溫度。

從表中可以清楚地看出,較高體積熱導率12.5 W/m·K與較低的1.4 W/m·K相比,不一定會有更有效的散熱。這個原因可能是加工方法不適合該產品、該產品不易于應用、或者該產品不是為該特定應用設計的。無論什么原因,它突顯了產品應用和產品選擇的重要性;通過找到這兩個參數的正確平衡,可以實現最大的傳熱效率。

回顧圖2“LED性能與壽命”中的原始數據,并以上述結果為例,可以得出結論:散熱管理材料的使用和正確選擇很重要。舉表2中的產品#2。在測試應用程序中,將工作溫度降低了20%。如果對所討論的LED實現類似的降低百分比,則通過將工作溫度從85℃降低至68℃,效率可以大大提高,類似地,壽命從95000小時提高到12萬小時。這是一個很大的改進。

然而,當您將把上面的情況與表2中的產品#4進行比較時,通過降低更多的工作溫度,可以將效率提高大于3%,壽命從95000小時增加到14萬小時。因此,通過選擇正確的產品并使用最佳工藝,用產品#4代替產品#2時,壽命可以進一步提高15-20%。

隨著電子工業的迅速發展,更具體地說在LED應用中,材料技術也必須滿足越來越高的散熱要求。該技術現在也被轉移到封裝化合物中,為產品提供更高的填料負載,從而提高導熱性以及改善流動性。