馮亞凱 天津大學化工學院教授

《2018阿拉丁照明產業照明白皮書》關鍵材料 顧問

譚雨涵 北京十三中學

2.5 細分市場五:高端照明五面出光CSP

中大功率LED通常采用有機硅橡膠及樹脂做封裝材料,有機硅材料的Si-O鍵能比環氧樹脂骨架的C-C鍵能高,能夠保證材料抵抗藍光衰減。按折射率劃分,有機硅材料分為1.41折射率的硅橡膠材料、1.46折射率的中折橡膠樹脂復合材料、1.52折射率(及以上)的硅樹脂材料。折射率的提高與有機硅分子骨架側鏈的苯基含量有關,苯基含量越高則折射率越高,高折射率封裝材料有利于LED的出光。

有機硅材料對比環氧樹脂材料的劣勢是其粘結力和“透氧率”。有機硅樹脂分子鏈缺乏極性分子基團,無法達到環氧樹脂的粘結強度;同時,有機硅材料分子鏈密度比環氧樹脂疏松,氧氣可以透過封裝層進入芯片表層和金線焊點。

材料廠商不斷通過分子設計、增粘劑設計、環氧有機硅復合等技術改善有機硅封裝樹脂的粘結力和降低透氧率,道康寧(現DOW化學)、信越化學、康美特、德邦先進硅、慧谷等廠家的技術能力及產品市場占有率居領先地位。隨著倒裝芯片的興起,基于倒裝芯片的CSP封裝方式由于散熱結構好、出光效率高、色溫一致性強等優點,在電視背光、車燈、閃光燈、智能及健康照明領域得到大量開創性應用。CSP的概念是封裝后LED燈珠的尺寸不超過裸芯片尺寸的1.14倍,因此,CSP封裝工藝和封裝材料與普通中大功率LED采用A、B雙組份硅膠混合熒光粉灌封或點膠的方式有所不同。已經量產的CSP封裝多采用刷涂、噴粉、熒光膠膜貼合的封裝方式。特別值得一提的是熒光膠膜貼合封裝,預混并分散了熒光粉的熒光膠膜是基于有機硅樹脂的半固化可相變性質,也稱B-Stage。B-Stage的熒光膠膜在室溫下是固態膠膜,當封裝溫度達到相變臨界點時(通常是80-120°c),膠膜由固態轉為“粘流”狀態,在此狀態下進行封裝貼合,最后,經高溫后固化完成封裝過程。熒光膠膜的材料優勢具有很多優點,例如:

(1)、熒光粉在膠膜中分散均一,室溫呈固態的膠膜可以保證熒光粉不沉降,實現封裝LED的光色均一性優良;

(2)、厚膜熒光膠膜(300-450um厚度)采用真空壓合工藝,借助壓合治具的精度,整版壓合厚度偏差可以控制在5um,對應色溫的偏差在±300K之內;薄膜熒光膜的加工厚度可實現±2um,對應CSP色溫偏差可控制在±200K;

(3)、薄膜熒光膠膜可以對裸芯片實施保型貼合,即緊貼芯片形成50-70um厚的涂層。這種結構使CSP的出光各個方向更加均勻,并能消除傳統五面出光CSP結構的邊角黃暈。

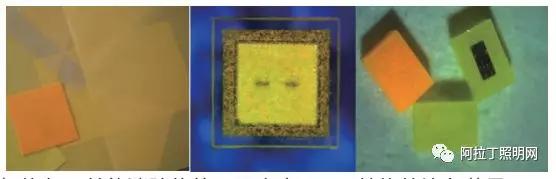

圖10熒光膠膜的材料及其CSP封裝LED芯片圖

當前,高端照明有兩個市場熱點,一是歐美市場興起的色溫可調智能照明;二是發起自韓國的太陽光譜健康照明。色溫可調概念是燈具可以在控制系統調控下發出暖色模式2700K-3000K、冷色模式5700K-6000K和中間模式4500K-5000K色溫的光線。普通吸頂燈可以在燈條上間隔SMT不同色溫2835燈珠實現雙色溫照明,而燈泡、射燈、筒燈、商照等燈具必須在有限空間下集成更多數量燈珠, 因此,尺寸更小的CSP是燈具設計的必選封裝方式。應用CSP的雙色溫封裝解決方案比較成熟的有以下三種:

(1)2835雙色溫模塊;

(2)暖色CSP+藍光裸芯片點熒光膠水的COB點陣模塊;

(3)暖色CSP+冷色CSP點透明膠的點陣COB模塊。

2835雙色溫模塊采用焊盤改裝的2835支架,在一粒燈珠中貼裝兩顆CSP1007,其中一顆是冷色、另一顆是暖色,然后用透明有機硅膠水灌封保護。單顆CSP1007有0.5W和1W兩種功率選擇,為適應功率不同的散熱需求,2835支架反射杯材料可選用PPA材料對應0.5W功率,而使用PCT材料對應1W功率。2835雙色溫模塊的優勢是不改變燈具行業最熟悉的燈珠外形尺寸,下游廠商容易接受CSP及雙色溫新技術的滲透。另外,僅貼裝兩顆CSP形成一個雙色溫模塊,對于CSP的SMT貼裝過程是相對容易控制的,良品率也較高。但是,2835雙色溫模塊的不足之處是,對于高密度光源產品(如高端商照、舞臺燈等)因模塊尺寸稍大,無法充分滿足設計要求。其他雙色溫模式都是COB光源與CSP的結合產物。暖色CSP+藍光裸芯片方式,可以基本不改變傳統倒裝COB的基板設計,節省成本。但COB點熒光膠水需要較高的工程能力,才能保證色溫的一致性。暖色CSP+冷色CSP方式,因相鄰的CSP混光設計,需要對COB基板的焊盤重新布局,初期的設計摸索和基板開版投入較大。雖然兩顆CSP的成本比裸芯片方式要高一些,但貼裝過程及后面的灌封透明膠水過程更易提升良品率。

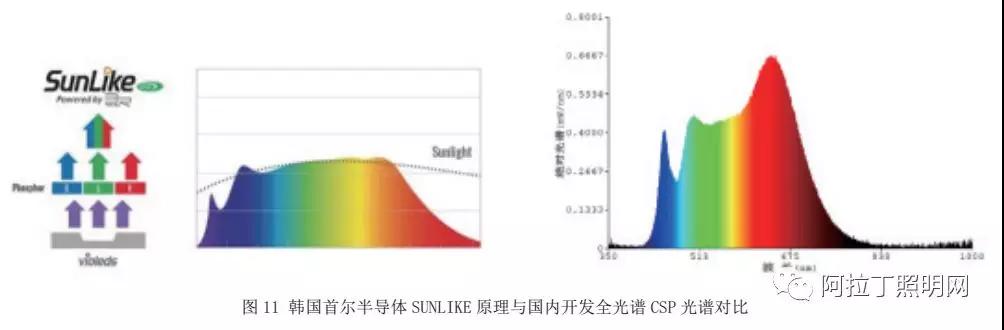

今年,韓國首爾半導體在法蘭克福照明展發布了SUNLIKE太陽光譜CSP系列。該技術采用UV芯片激發R、G、B三種熒光粉獲得近似太陽光譜的封裝形式,同時,使不健康的藍光的比例進一步減少。國內廠商開發的全光譜健康照明,基本采用藍光芯片激發R、G、Y熒光粉方式,雖然藍光與綠光光譜之間仍有不連續的“洼地”,但相較傳統白光LED已改善明顯。還有一些廠商開發全光譜芯片與紅外芯片結合的模塊,使 LED冷光源有了自然光的溫暖感覺。無論SUNLIKE還是全光譜芯片,因為熒光粉配比高,且小粒徑紅粉大量應用,傳統點膠封裝LED方式幾乎無法滿足這種封裝要求。熒光膠膜法制備CSP,可以針對高熒光粉比例配方,確保其良好分散及避免沉降,所以,當前健康照明的封裝開發都集中在CSP方式。

2.6 細分市場六:EMC支架材料

EMC支架是中功率LED器件的能力放大器,對比傳統熱塑性塑料PPA和PCT的支架,EMC支架由耐高溫環氧樹脂添加反射填料及白色填料的組成。熱固性環氧樹脂復合物的高溫尺寸穩定性比熱塑性塑料強,且樹脂耐黃變能力更為突出。特別是環氧樹脂界面的極性基團豐富,便于和有機硅材料形成強有力的粘合界面而確保回流焊不分層。因此,1W以上的LED封裝傾向使用EMC支架。日本日立化成、日東電工、松下電工是白色EMC支架材料的壟斷廠商。國內廠商雖然也不斷立項攻關,但在樹脂高溫黃變、反射效果、點膠后爬膠等細節上尚待完善。

2.7 細分市場七:無機封裝材料

無機材料一方面是應用于耐受UV、激光LED的封裝需求,另一方面是與熒光粉共燒制成熒光無機材料。混合熒光粉共燒制的陶瓷或玻璃熒光片的制造成本仍高居不下,且調色制樣的工程周期較長,產品更適合標準化的LED色溫應用。

三、LED 封裝材料技術發展趨勢

隨著LED在照明、信號、傳感器、通訊領域的應用發展,LED的封裝技術方向出現“集成化”趨勢:

(1)由單顆獨立封裝結構向集成封裝結構轉變。近幾年成熟的COB封裝方式就是代表產品。“積少成多”的大面積面陣光源使用數量巨大的小功率芯片,通過陣列方式獲得大功率成品。陶瓷基板或鋁基板協助芯片陣列散熱,減少了對傳統復雜鑄鋁翅片散熱結構的依賴,燈具可以做得更薄。最近興起的“Mini”之風,實際上是集成封裝的同義詞。Mini-LED的出現使LCD屏與OELD在中小尺寸的競爭出現變數。Mini-RGB將加速LED屏向家庭TV的滲透。

(2)封裝工藝向集成化轉軌。傳統的封裝工藝以單顆燈珠形態為特征,從開始的固晶打線,到灌封,整個過程都可以看到獨立的單顆燈珠。以CSP引導的白光芯片革命,不只是最終LED封裝產品的形態變化,其封裝過程更是以集成陣列芯片、統一封裝、最后切割成單顆產品為特征的。這一技術正向晶圓制造的產業鏈上方滲透,垂直芯片wafer Level制程的白光芯片已經在三安光電量產。倒裝芯片CSP工藝的的陣列置晶過程如果與晶圓廠龐大的分光置晶產能結合,將是LED整個產業鏈的分工革命。

(3)照明、傳感、通訊、控制的功能集成化發展。Lifi技術、DOB技術、Mini-RGB技術等催動在基板上(包括基板背面)完成不僅包括照明的其他復合功能與控制功能。系統集成廠商的產業鏈定位同時向傳統的燈珠封裝及終端應用延伸。

封裝材料伴隨封裝“集成化”技術的驅動,也不斷涌現新的材料更新路線圖,代表性的方向有以下幾點。

(1)為提高LED封裝材料的綜合性能,通過引入無機納米材料或者透明材料等制備有機/無機復合材料,例如通過特殊工藝制備出含有熒光粉的有機硅熒光材料,含有與封裝材料相同折射率、不影響透明透光的無機物填充的有機硅或環氧復合材料。這些復合材料不僅能有效地提高封裝材料的光學性能,還能一定程度上增強材料的力學和熱性能、提高LED發光性能。

(2)適應集成封裝工藝的固態薄膜封裝材料。例如制造白光芯片CSP的B-Stage熒光膠膜,利用其室溫為固態膠膜的特性,保證熒光粉在膠膜中分散均一,長期儲存也不會發生熒光粉沉降的問題,實現封裝LED光色均一的目的。特別是,這種熒光膠膜通過封裝工藝能夠精確控制封裝層厚度,從而將CSP色溫偏差控制在非常窄的范圍,在芯片的五個出光面實現保型貼合封裝,從而為CSP封裝技術發展提供了有力支撐。另外膠膜材料已經在Mini-LED、Mini-RGB等領域顯示出可靠并且簡單的封裝可行性。

(3)封裝材料的功能極致化。封裝材料,無論是有機硅、環氧樹脂以及其二者結合的Hybrid材料,仍然在追求折射率提高、致密分子結構抵抗“硫化”、耐高溫高電流條件的老化、耐藍光衰減、提升為不同封裝界面的粘結力等技術制高點上做不斷升級,隨著基礎材料和復合材料科學領域的探索研究和創新發展,廣大廠商必將為LED封裝提供性能更加優越的封裝材料。

四、LED 封裝材料市場現狀及未來

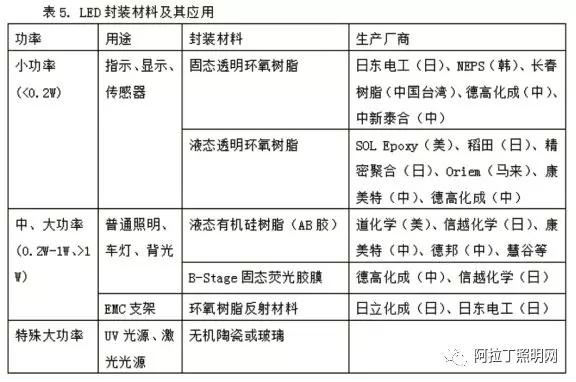

中國大陸LED燈珠封裝樹脂市場需求大致為液態環氧材料100ton/月、固態EMC樹脂50ton/月、有機硅樹脂500ton/月。低端液態環氧樹脂市場價格約 RMB20-50/Kg、中端環氧樹脂EMC價格為RMB200-400/Kg,高可靠性環氧樹脂EMC價格為RMB500-1000/Kg;中低端液態有機硅樹脂市場價格約為RMB100-500/Kg、高端有機硅材料根據性能不同而價格在RMB500-2000/Kg。LED封裝材料仍然呈國外品牌占據價值鏈高端、甚至長期細分領先的局面。隨著國內廠商不斷研發積累,國產替代及細分領先的材料近年不斷出現,價格及技術競爭日趨白熱化。各市場細分的主要供應商見表5。

封裝材料的國產化一直是廣大國內民族品牌廠商的追求目標,也是國家02專項及大基金引導紅色半導體產業鏈的重要支撐點。然而半導體及LED封裝材料的特點決定了它的基礎研發時間長、應用開發投資大、替代競爭風險高、改朝換代更依賴新技術推動的一個高技術、高風險、高競爭的產業形態。封裝材料在封裝后器件的總體成本上一般比例不超過10%,但器件可靠性卻和封裝材料緊密相關。進口替代雖事關中國半導體產業鏈的自主與發展,但在具體商業層面,往往封裝用戶缺乏動力。新技術是新材料應用的助推器,但新技術被市場認可需要相當長期的培育和試錯,對材料企業的研發投入甚至經營安全提出了巨大挑戰。

國產封裝材料近年的發展已經取得不俗的成績,相較10年前市場主流進口材料價格,固態環氧樹脂已下降約50%、有機硅膠水價格下降得更多。國產材料已經基本滿足通用器件的封裝要求。相信隨著國家半導體及光電產業的振興,封裝材料事業會迎來更新更快的發展。